bauen

Während die groben Züge des Anhängers von Anfang an feststanden, ist das Planen der meisten Details während des Bauens geschehen. Hier gibt es einige der Geschichten zu lesen, die sich auf dem Wege ergeben haben.

Für den Holzrahmen galt es zunächst zu entscheiden, welche Dicke des Sperrholzes benutzt werden sollte. Eine Dicke von 10 mm wäre im Nachhinein vielleicht ausreichend gewesen; ich entschied mich für 12 mm. Nachdem ich den Anhänger gezeichnet und eine Materialliste erstellt hatte, fuhr ich zu Holz-Pössling: dort bekommt man wasserfest verleimtes Birkensperrholz in vernünftiger Qualität, auf den Millimeter genau zugesägt. Sehr praktisch.

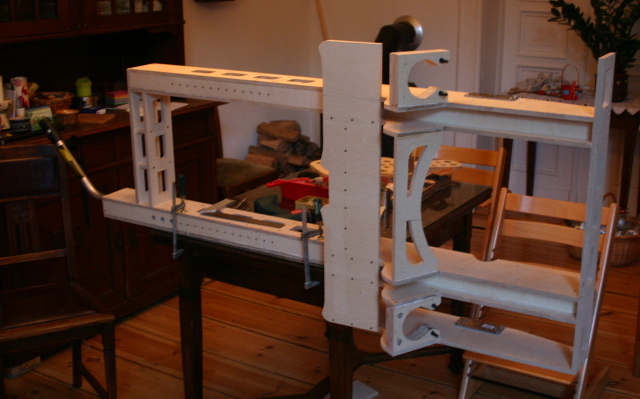

Zuhause angekommen wartete zunächst das Anreißen auf mich: ich begann mit den inneren Brettern für die beiden Hauptträger. Die beiden Deckbretter für die Hauptträger hatte ich schon zusägen lassen und mußte nur noch die Löcher für die Befestigung der Tretlager bohren. Die beiden äußeren Bretter ließ ich noch warten, da ich noch überlegen mußte, wie die Räder befestigt werden sollten. Für das Zusammenfügen der Hauptträger waren noch zahlreiche kleine Brettchen vonnöten, die das umgekehrte U-Profil in regelmäßigen Abständen versteiften. Weiter ging es mit dem vorderen Verbindungsstück, das im ersten Entwurf nötig war, um die Kraft von der links angeordneten Deichsel auf die rechte Seite zu übertragen. Zusammen mit dem mittleren Verbindsungsstück unter den Sitzen der Kinder, dem zentralen Verbindungsstück hinter den Kindersitzen und dem hinteren Abschluß war dann die Grundstruktur schon zu erkennen. Die Sitzfläche für die Kinder vervollständigte die Querverbindungen und verlieh der Konstruktion entscheidend mehr Stabilität.

Alle Holzverbindungen wurden mit Ponal Konstruktions-PUR-Kleber verleimt, der wasserfest nach Klasse D4 ist. Zusätzlich wurden die Verbindungen mit Schrauben gesichert (Vorbohren, Senken, Einschrauben...), was auch oft das Zwingen und Warten ersetzt hat. Die so entstehende Holzverbindung ist wunderbar fest; ich habe sowohl am Anfang als auch beim späteren Entfernen des vorderen Verbindungsstückes entsprechende Versuche durchgeführt.

Im nächsten Schritt wurden die Holzbrücken gebaut, die einen Großteil der Kraft von den Außenbrettern des Anhängers zu den äußeren Brettern der Hauptträger leiten sollten. Gleichzeitig sind diese auch die Aufnahmen für die Bremssockel, auf die später die V-Brakes aufgeschraubt werden. Hier ging es insbesondere darum, den genauen Spezifikationen zu folgen, um später eine problemlos Montage der Bremsen zu ermöglichen. Die Bremssockel sind im Holz eingeschraubt und werden gleichzeitig von der anderen Seite der Holzbrücken aus mit langen Maschinenschrauben gegengehalten, für die das bestehende Innengewinde der Bremssockel auf die ganze Länge des Sockels weitergeschnitten worden ist. Um die Holzbrücken und die äußeren Bretter der Hauptbalken montieren zu können, mußte allerdings erst die Frage der Radaufhängungen geklärt werden: letztendlich habe ich mich für zwei normale Balkenverbinder aus Edelstahl entschieden (je Seite), in die ich zwei Löcher (12 mm) für die Aufnahme der Achsen bohrte, die ich dann zu Schlitzen aufsägte. Die beiden Balkenverbinder ergeben zusammen eine Dicke von 4 mm - dies entspricht der normalen Breite eines Ausfallendes.

Nun konnten also alle Teile zusammengefügt werden. Bis auf die äußeren Bretter wurde alles verklebt und die Räder eingepaßt. Zuvor wurden für die Schaltungsansteuerungen Ausschnitte in die Bretter gesägt und die Halterung für die Versetzung der Kettenlinie angebracht. Die Montage der Sitze wurde mit den enstprechenden Bohrungen vorbereitet.

Mit dem soweit fertiggestellten Anhänger konnte man nun zum ersten Mal abschätzen, wie groß die Stützlast auf dem Ende der Deichsel wirklich sein würde: wir waren deutlich über den erlaubten 7 kg der Weber-Kupplung angekommen. So gab es also nur zwei Möglichkeiten: entweder eine andere Deichsel nehmen und eine eigene Kupplung an der Radachse konstruieren, oder aber eine zentrale Deichsel anbringen und ebenfalle eine eigene Kupplung konstruieren. Letztendlich haben wir uns für die zweite Lösung entschieden.

Anfang Oktober 2014 hatten wir den wagemutigen Plan gefaßt, mit dem Anhänger eine Probefahrt zu unternehmen. Damals noch mit der ersten Deichsel versehen, waren am Morgen des Tages noch folgende Arbeiten zu erledigen: Einpressen der Metallzylinder in die Halterungen für die Tretlager, Anbauen der Pedale und Ketten, Befestigen der Sitze und Gurte und das Anbauen der Bremsen. Aus heutiger Sicht: völlig illusorisch. Immerhin ging schon der erste Schritt schief...

Am Morgen baute ich also eine Vorrichtung, um die stählernen Hohlzylinder, die in einem normalen Fahrradrahmen mit Unterrohr und Sattelrohr verschweißt werden, in die vorbereiteten Holzteile zu pressen. Ich hatte die Löcher mangels eines 38mm-Bohrers hineinfräsen lassen und gleichfalls darum gebeten, sie im Durchmesser einen zehntel Millimeter kleiner zu machen, damit die Metallzylinder in den Löchern gut sitzen.

Die größte Kraft beim Einpressen wurde durch einen großen Schraubstock erreicht. Ich probierte noch einmal, dass die Metallzylinder auch einige Millimeter in die Holzfassung hineinrutschten, schrumpfte diese im Tiefkühlschrank und schmierte sie hinterher mit Zweikomponentenkleber ein. Insgesamt mußte ich mit dem Einpressen etwas mehr als sieben Zentimeter überwinden.

Die ersten beiden Zentimeter gingen recht leicht, dann stockte es das erste Mal: mit dem eingebauten Stab und der Gewindespindel des Schraubstocks konnte ich den Metallzylinder nicht weiter ins Holz treiben. Die nächsten zwei Zentimeter schaffte ich mit einer Verlängerung des Hebels und Schraubzwingen, die ich mit Hilfe einiger Hölzer zusätzlich an den Backen des Schraubstocks befestigte. Bei ungefähr der Hälfte war dann endgültig Schluß: die Backen des Schraubstocks hatten sich verbogen und standen nicht mehr parallel. Nun war guter Rat teuer: der Zweikomponentenkleber würde innerhalb der nächsten Stunde aushärten.

Leider war auch gerade Feiertag, so dass ich nicht einfach eine Schlosserei oder Autowerkstatt aufsuchen konnte. Zuerst versuchte ich mein Glück an einer Tankstelle, bei der ich hoffte, einen größeren Schraubstock zu finden. Leider Fehlanzeige. Bei meinem recht ziellosen Herumirren in Steglitz kam ich zufällig an einer Autowerkstatt vorbei, deren Tor offen stand. Das war die Rettung, dachte ich. Ich fuhr hin und mußte leider erfahren, dass diese Werkstatt gerade erst eingerichtet wurde und dass es bis auf eine Hebebühne bis jetzt noch keine weiteren Werkzzeuge und Vorrichtungen gab. Meine Enttäuschung war mir offenbar anzusehen.

Ich blieb noch ein bißchen auf dem Hof der Werkstatt sitzen, als mir der Abschleppwagen auffiel, der dort geparkt war. Dieser hatte, um auch parkende Autos mit Hilfe eines Kranes aufladen zu können, ausfahrbare Seitenstützen. So fragte ich den Fahrer des Abschleppwagens, ob ich nicht mein Tretlager unter eine der Stützen legen könnte, damit der Metallzylinder in die Holzhalterung hineingedrückt würde. Wir versuchten es, aber mittlerweile war der Leim so weit ausgehärtet, dass sich der Zylinder nicht mehr im Holz bewegte. So machte ich mich langsam mit dem Gedanken vertraut, dass ich die hölzernen Halterungen für die Tretlager wohl noch einmal würde bauen müssen.

Wieder blieb ich einige Minuten sitzen und überlegte mir, ob man nicht mit einer Hebelkonstruktion doch noch mehr Kraft würde ausüben können. Der Abschleppwagen wog zusammen mit dem Kran etwa 12 Tonnen und ich hatte das Gefühl, dass nicht mehr viel fehlte, um den Zylinder doch noch einzupressen. So überredete ich den Fahrer zu einem weiteren Versuch. Ich bat ihn, den Kran möglichst weit auszufahren und auf die Seite zu schwenken, unter der der Druck erzeugt werden sollte. Das tat er und tatsächlich bewegte sich etwas: durch Betätigen der Hebel, die den Kran hydraulisch bewegten, wurde jedesmal ein Ruck erzeugt, der ausreichte, um Millimeter für Millimeter den Metallzylinder an seinen Ort zu bringen. Mit dem zweiten Zylinder ging es dann ganz ähnlich und problemlos vonstatten.

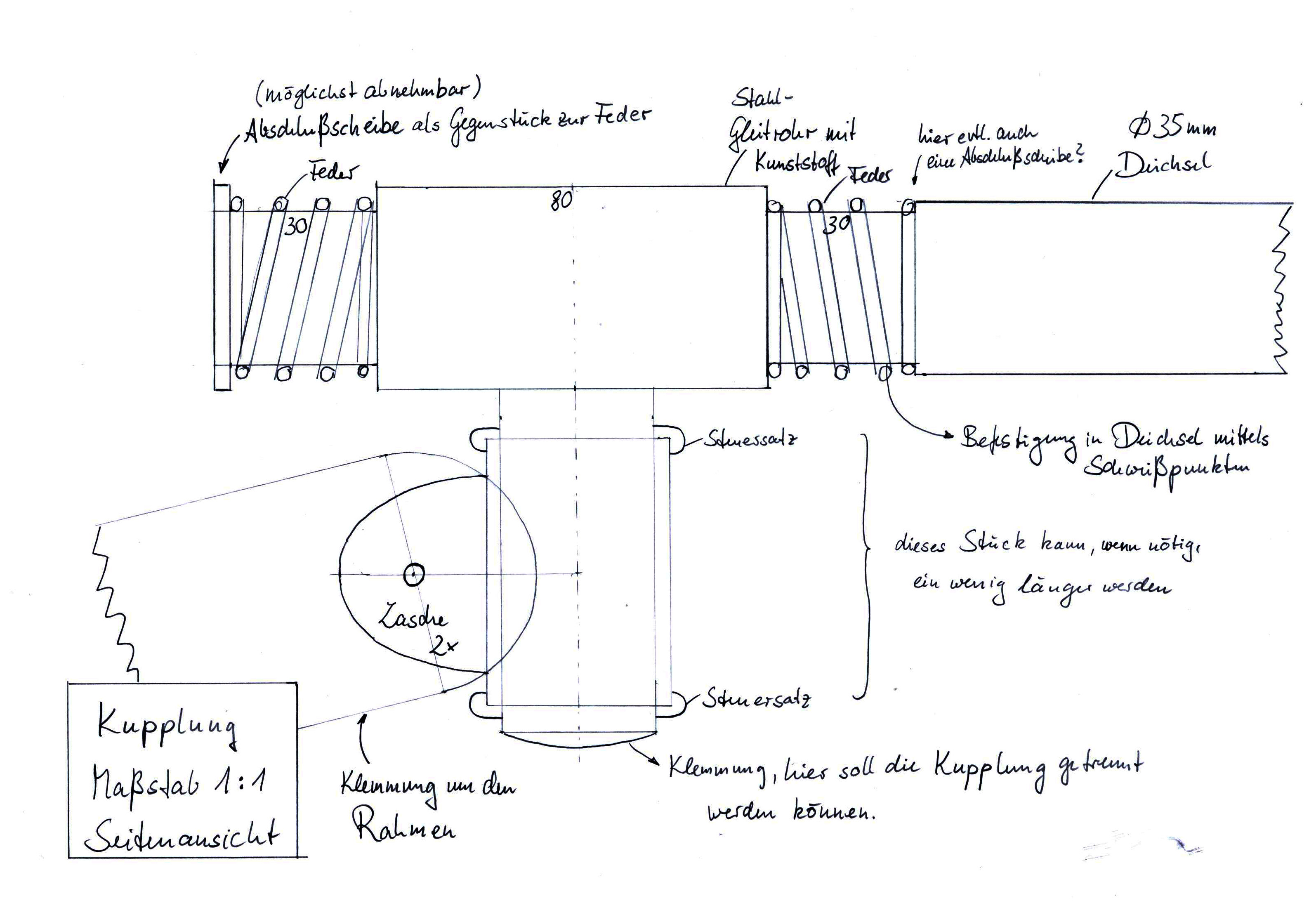

Als klar war, dass die ursprünglich geplante Deichselkonstruktion und die dazugehörige Kupplung den Anforderungen nicht genügen würden, mußte ein Metallbauer gefunden werden, der sich die Zeit nehmen würde, mit mir in Ruhe über eine Deichsel- und Kupplungskonstruktion zu sprechen und das besprochene dann auch umzusetzen. Einen zunächst ins Auge gefaßten Rahmenbauer am Treptower Park gab es nicht mehr, bei der zweiten Adresse war ich erfolgreicher: Spleenworks heißt eine Metallbauwerkstadt in Bohnsdorf/Grünau, deren Inhaber am Telephon sehr nett klang, und vor allem schon verschieden Fahrräder und Dreiräder gebaut hatte.

An einem Morgen im September 2016 fuhr ich zu Spleenworks, um mich mit Sebastian Schultze zu treffen: ich zeigte ihm die Bilder des halbfertigen Anhängers und hinterher saßen wir für zwei Stunden zusammen und besprachen, wie Kupplung und Deichsel aussehen könnten. Zunächst planten wir die Deichsel ohne die Abstützung durch die Deichselstrebe und dimensionierten den Zapfen, auf dem die Deichsel befestigt werden würde entsprechend. Der Zapfen sollte aus einem Stück Aluminium gedreht und an Ober- und Unterseite des Metallschuhs verschweißt werden.

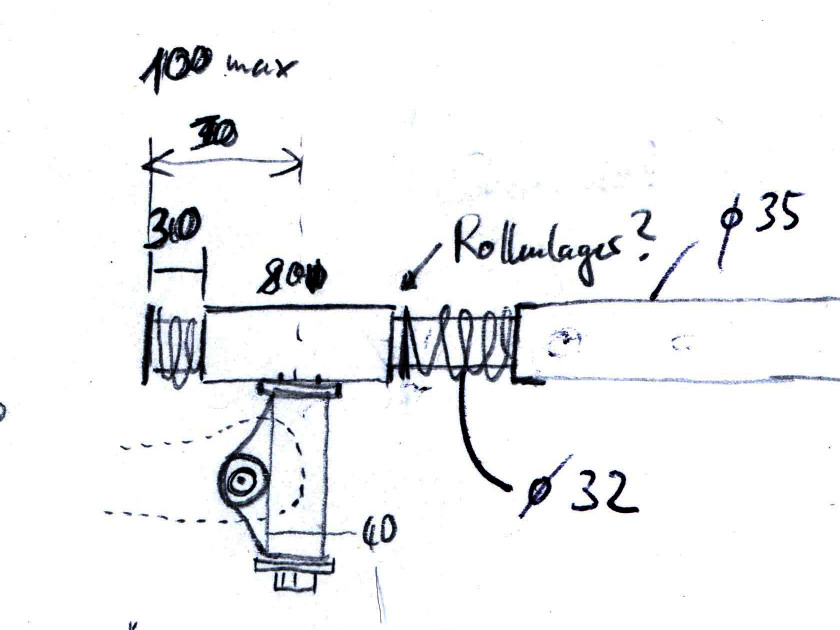

Das Biegen der Stahldeichsel war aufgrund der hohen

Wandstärke nicht so einfach. Für das T-Stück der Kupplung wurde ein Teil aus

einer alten BMX-Gabel verwendet, für die Umhausung des Steuersatzes ein

Standardrohr aus dem Fahrradbau. Den Teil der Kupplung, der am Zugrad befestigt

werden mußte, blieb als Konstruktionsaufgabe für mich: lediglich das Klemmmaß von etwa

60 mm, der Bohrungsdurchmesser von 8 mm für die Aufnahme der Achse und die

ungefähre Höhe über dem Boden (etwa 80 cm) waren vorgegeben.

Wieder zu Hause fertigte ich alle technischen Zeichnungen an, nach denen

Deichsel und Kupplung dann gebaut werden sollten und sendete sie per eMail an

Sebastian.

Anfang November war alles fertig: ich fuhr mit dem Fahrrad wieder nach Bohnsdorf und als ich in die Werkstatt eintrat, sah ich den fertigen Schuh mit montierter Deichsel am Tisch lehnen. Die Kupplung lag daneben und ich schaute vorsichtig, ohne eines der Teile anzufassen. Kurz darauf kam auch Sebastian um die Ecke und wir betrachteten alles gemeinsam. Er zeigte mir einige Details, ich fragte nach der Festigkeit der angeschweißten Aluminiumlaschen und dann machten wir uns daran, die Teile auf meinem Fahrrad zu befestigen. Ein bißchen erstaunt war ich über das Gewicht der Deichsel, aber Sicherheit geht in diesem Falle vor. So kam ich gegen elf nach einer vorsichtigen Fahrt auf Arbeit in Adlershof an. Am Abend dann waren weitere 18 km bis nach Hause mit möglichst geringer Erschütterung zu erledigen; dort angekommen beschauten wir alle gemeinsam die neue Deichsel. Ein kurzer Versuch zeigte: alles paßte wunderbar.

Die Frage nach den Sitzen war sicher eine der leichter zu beantwortenden: es gibt wunderbare Schalensitze für Liegeräder zu kaufen. Leider sind diese nicht einklappbar und überdies teuer. So galt es, selbst eine sinnvolle Konstruktion zu finden. Letzendlich begann ich mit einer Sperrholzplatte, aus der ich mit Hilfe verschiedener Forstner-Bohrer große Teile herausbohrte. Unterstützung benötigt man nur an Schultern, an den Lenden und am Kopf. Mit Hilfe zweier Versteifungen wurden die Sitze jeweils an den Hauptträgern befestigt; deren Breite war groß genug, um auch genügend seitliche Stabilität zu liefern. Die Abstützung nach hinten schließlich geschah mittels jeweils zweier einfacher Holzstreben.

Auf bloßen Holzsitzen sitzt es sich nicht gut, insbesondere wenn man längere Strecken zurücklegen möchte. So brauchten wir eine Auflage, die leicht ist, haltbar und – dies am wichtigsten – eine gute Luftzirkulation ermöglicht. Die Lösung fand sich bei Pedalkraft in Bietigheim-Bissingen: dort kann man ausgesprochen luftdurchlässige und leichte Sitzmatten bestellen, die sich mit Kabelbinder oder Strick ganz leicht auf vorhandenen Holzsitzen montieren lassen.

Das Material für die Gurte findet man bei Globetrotter in Berlin: dort haben wir einfach einige Meter des sonst für die Hüftgurte von Rucksäcken verwendeten Gurtbandes zusammen mit den entsprechenden Schnallen gekauft. Der Hauptverschluß ist eine große Schnalle vor dem Bauch, zu der – von hinten kommend – die Gurte über beide Schultern geführt werden. Am Rahmen werden die Gurte mit befestigt, indem man zunächst die Gurte umnäht (dies hat bei uns der Schuster um die Ecke erledigt, Gurtband ist sehr dicht und war zu dick für unsere Nähmaschine) und die entstandene Schlaufe mit Hilfe einer längeren Schraube zwischen den linken und rechten Brettern der Hauptträger fixiert.

Anfangs hatte ich geglaubt, die beiden Ketten auf der rechten Seite des Anhängers durch geschicktes Verschieben der Kettenlinienübersetzung gleichzeitig spannen könnte. Da die Kettenlinienübersetzung aber aufgrund der Zugkräfte besser mit Hilfe eines vertikalen Schlitzes an ihre endgültige Position geführt werden mußte, blieb dort kein Raum zum Verstellen. So wurden also drei Kettenspanner benötigt. Der Einfachheit halber und auch aus Preisgründen habe ich diese selbst gebaut: die nötigen Schenkelfedern bekam ich wieder bei Sauerbier, Die Kettenröllchen habe ich einfach mit Maschinenschrauben an einer Holzplatte befestigt, die ihrerseits auf einem Gewindestab drehbar gelagert war und von der im Rahmen arretierten Schenkelfeder in die richtige Richtung gedrückt wurde. Für die kürzeren Kettenstücke genügt eine einfache Anpressrolle, die auf einem kurzen Holzstück befestigt wird. Durch eine im Vergleich mit einem normalen Kettenspanner etwas höhere Kettenspannung kann man die Kette auch so hinreichend spannen. Natürlich müssen die Holzteile dieser Kettenspanner aufgrund ihrer exponierten Lage nahe der Räder besonders gründlich lasiert werden.

Während wir unsere Probefahrt nach Wandlitz an einem (vorhergesagt) regenfreien Wochenende bestritten haben war es klar, dass wir nicht ohne Anstrich in den Urlaub nach Schweden würden fahren können. So haben wir eine Woche vor der geplanten Abfahrt den Anhänger noch einmal völlig auseinandergenommen und den Rahmen, die Sitze und alle hölzernen Kleinteile (wie die Kettenspanner) lasiert. Als Anstrich haben wir eine Lasur (Osmo Holzschutzlasur) gewählt: so kann das Holz noch atmen und trotzdem kein Wasser eindringen.

Den Aufwand für das vollständige Auseinandernehmen und Zusammensetzen des Anhängers hatte ich unterschätzt: die gesamte Aktion hat etwa zwei Tage gedauert. Immerhin war danach alles fertig bis auf die Kupplung für das Tandem. Aber das eine Geschichte für den nächsten Punkt....

Die Befestigung des Dreifachgelenkes auf dem Tandem war die letzte zu lösende große Aufgabe, bevor die Reise beginnen konnte. Aufgrund der geringen Rahmenhöhe des hinteren Tandemteils und des niedrigen Sattels konnte die Kupplungshalterung nicht an der Sattelstütze befestigt werden. So mußte sie weiter nach hinten auf den Gepäckträger verlegt werden. Der Gepäckträger (Tubus Logo) ist für eine Last bis zu 40 kg zugelassen. Neben der Stützlast des Anhängers soll er aber gleichzeitig auch noch zwei Fahrradtaschen tragen können. So wurde die hölzerne Konstruktion auf dem Gepäckträger durch Metallstreben auf den hinteren Rahmenenden abgestützt. Die Metallstreben wurden vorgespannt, damit sie einen möglichst großen Teil des Gewichtes aufnehmen.

Um die Schub- und Zugkräfte vom Anhänger gut auf den Rahmen des Tandems abzuleiten, wurden zusätzlich zwei Aluminiumstreben vom Kupplungspunkt zu den oberen Befestigungspunkten für den Gepäckträger montiert. Die entstandene Konstruktion weist eine sehr gute Seitensteifigkeit auf und verlängert den Rahmen, um die Kupplung aufzunehmen. Ein wenig muß man sich an den Kupplungpunkt gewöhnen: bei schnellen Lastwechseln und in kurvigen und zugleich kuppigen Passagen sollte man es ruhiger angehen lassen, um nicht von den Quermomenten überrascht zu werden.